SMT taustsüsteemi rakuliini rakendamine 3C elektroonikatööstuses

GREEN on riiklik kõrgtehnoloogiaettevõte, mis on pühendunud automatiseeritud elektroonika montaaži-, pooljuhtide pakendamise ja testimise seadmete teadus- ja arendustegevusele ning tootmisele.

Teenindame valdkonna liidreid nagu BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea ja enam kui 20 muud Fortune Global 500 ettevõtet. Teie usaldusväärne partner täiustatud tootmislahenduste jaoks.

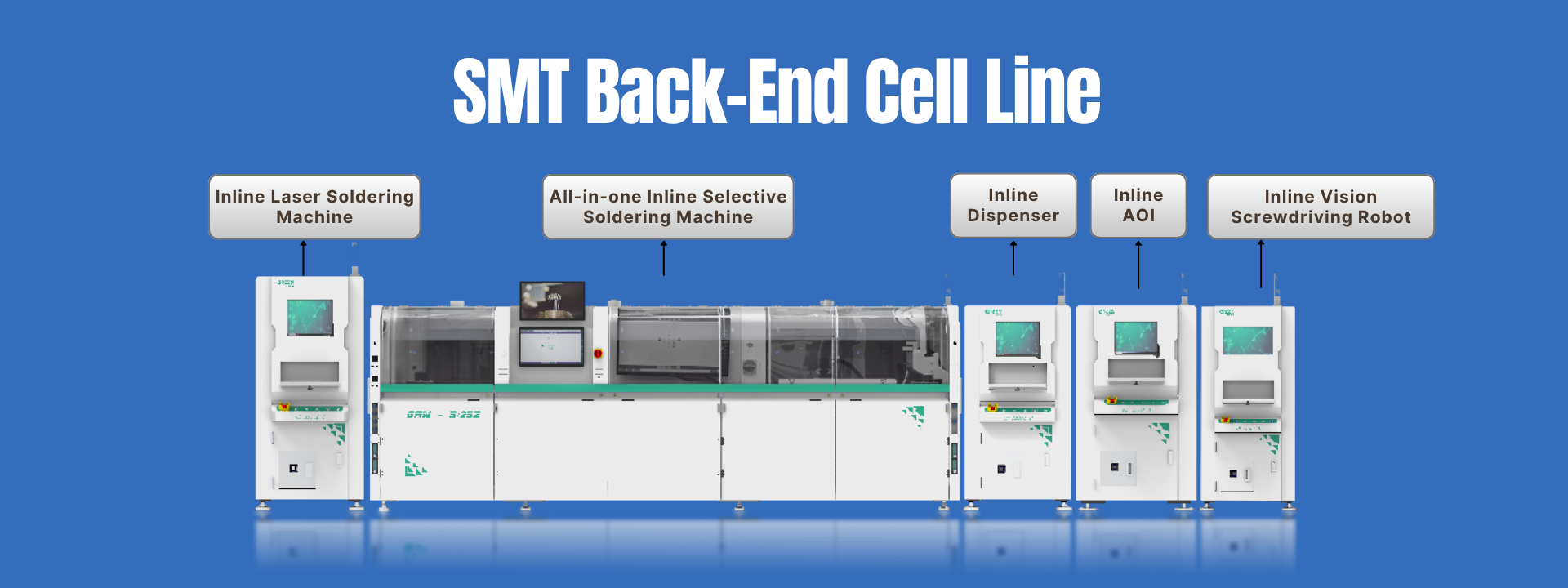

Pindmontaažitehnoloogia (SMT) on tänapäevase elektroonikatootmise põhiprotsess, eriti 3C-tööstuses (arvutid, side, tarbeelektroonika). See paigaldab pliivabad/lühikese juhtmega komponendid (SMD-d) otse trükkplaatide pindadele, võimaldades suure tihedusega, miniatuurset, kerget, suure töökindlusega ja suure tõhususega tootmist. Kuidas SMT-liine rakendatakse 3C-elektroonikatööstuses ning SMT tagaotsa rakuliini peamised seadmed ja protsessi etapid.

□ 3C elektroonikatooted (nt nutitelefonid, tahvelarvutid, sülearvutid, nutikellad, kõrvaklapid, ruuterid jne) nõuavad äärmist miniaturiseerimist, õhukest profiili, suurt jõudlust,ja kiire

iteration.SMT liinid toimivad keskse tootmisplatvormina, mis vastab täpselt nendele nõudmistele.

□ Äärmise miniaturiseerimise ja kerge kaalu saavutamine:

SMT võimaldab mikrokomponentide (nt 0201, 01005 või väiksemate takistite/kondensaatorite; peene sammuga BGA/CSP kiipide) tihedat paigutust trükkplaatidel, vähendades oluliselt trükkplaadi

jalajälg, seadme kogumaht ja kaal – kaasaskantavate seadmete, näiteks nutitelefonide, puhul kriitilise tähtsusega tegurid.

□ Suure tihedusega ühenduste ja suure jõudluse võimaldamine:

Kaasaegsed 3C-tooted nõuavad keerukaid funktsioone, mis eeldavad suure tihedusega ühendusplaate (HDI) ja mitmekihilist keerukat marsruutimist. SMT täppispaigutusvõimalused moodustavad...

alus suure tihedusega juhtmete ja täiustatud kiipide (nt protsessorid, mälumoodulid, raadiosagedusmoodulid) usaldusväärseteks ühendusteks, tagades toote optimaalse jõudluse.

□ Tootmise efektiivsuse suurendamine ja kulude vähendamine:

SMT liinid pakuvad kõrget automatiseeritust (trükk, paigutus, ümbervoolamine, kontroll), ülikiiret läbilaskevõimet (nt paigutuskiirus üle 100 000 CPH) ja minimaalset käsitsi sekkumist. See

tagab erakordse järjepidevuse, kõrge saagikuse ja vähendab oluliselt ühikuhinda masstootmises – see sobib ideaalselt 3C toodete nõudmistega kiire turule jõudmise järele ja

konkurentsivõimeline hinnakujundus.

□ Toote töökindluse ja kvaliteedi tagamine:

Täiustatud SMT-protsessid – sealhulgas täppistrükk, ülitäpne paigutus, kontrollitud tagasivooluprofiil ja range tootmisliini kontroll – tagavad jooteühenduse järjepidevuse ja

töökindlus. See vähendab oluliselt defekte, nagu külmühendused, sillad ja komponentide joondushäired, täites 3C toodete ranged töökindluse nõuded karmides tingimustes.

keskkonnad (nt vibratsioon, termilised tsüklid).

□ Kiire toote iteratsiooniga kohanemine:

Paindliku tootmissüsteemi (FMS) põhimõtete integreerimine võimaldab SMT-liinidel kiiresti tootemudelite vahel vahetada, reageerides dünaamiliselt kiiresti arenevale olukorrale.

3C turu nõudmised.

Laserjootmine

Võimaldab täpset temperatuurikontrollitud jootmist, et vältida termotundlike komponentide kahjustamist. Kasutab kontaktivaba töötlust, mis välistab mehaanilise pinge, vältides komponentide nihkumist või trükkplaadi deformatsiooni – optimeeritud kõverate/ebakorrapäraste pindade jaoks.

Selektiivlaine jootmine

Täidetud trükkplaadid sisenevad sulatusahju, kus täpselt kontrollitud temperatuuriprofiil (eelsoojendamine, leotamine, sulatus, jahutamine) sulatab jootepasta. See võimaldab jootepatjade ja komponentide juhtmete niisutamist, moodustades usaldusväärseid metallurgilisi ühendusi (jooteliiteid) ja seejärel jahtudes tahkestumist. Temperatuurikõvera haldamine on keevisõmbluse kvaliteedi ja pikaajalise töökindluse tagamiseks ülioluline.

Täisautomaatne kiire rea sissejuhatav doseerimine

Täidetud trükkplaadid sisenevad sulatusahju, kus täpselt kontrollitud temperatuuriprofiil (eelsoojendamine, leotamine, sulatus, jahutamine) sulatab jootepasta. See võimaldab jootepatjade ja komponentide juhtmete niisutamist, moodustades usaldusväärseid metallurgilisi ühendusi (jooteliiteid) ja seejärel jahtudes tahkestumist. Temperatuurikõvera haldamine on keevisõmbluse kvaliteedi ja pikaajalise töökindluse tagamiseks ülioluline.

AOI-masin

Pärast tagasivoolu AOI kontroll:

Pärast reflow-jootmist kasutavad AOI (automatiseeritud optilise kontrolli) süsteemid kõrglahutusega kaameraid ja pilditöötlustarkvara, et automaatselt kontrollida trükkplaatide jooteühenduste kvaliteeti.

See hõlmab selliste vigade tuvastamist nagu:Jootevead: ebapiisav/liigne jootet, külmad ühendused, sildamine.Komponentide defektid: joondusviga, puuduvad komponendid, valed osad, vale polaarsus, moonutatud detailid.

SMT-liinide kriitilise kvaliteedikontrolli sõlmena tagab AOI tootmise terviklikkuse.

Nägemisjuhitav kruvikeeramismasin

SMT (pinnale paigaldamise tehnoloogia) liinide raames töötab see süsteem järelmonteerimisseadmena, kinnitades trükkplaatidele suuri komponente või konstruktsioonielemente – näiteks jahutusradiaatoreid, pistikuid, korpuse kronsteine jne. Sellel on automaatne etteande ja täpne pöördemomendi juhtimine, tuvastades samal ajal defekte, sealhulgas puuduvaid kruvisid, keermestatud kinnitusvahendeid ja kulunud keermeid.